معرفة الصناعة

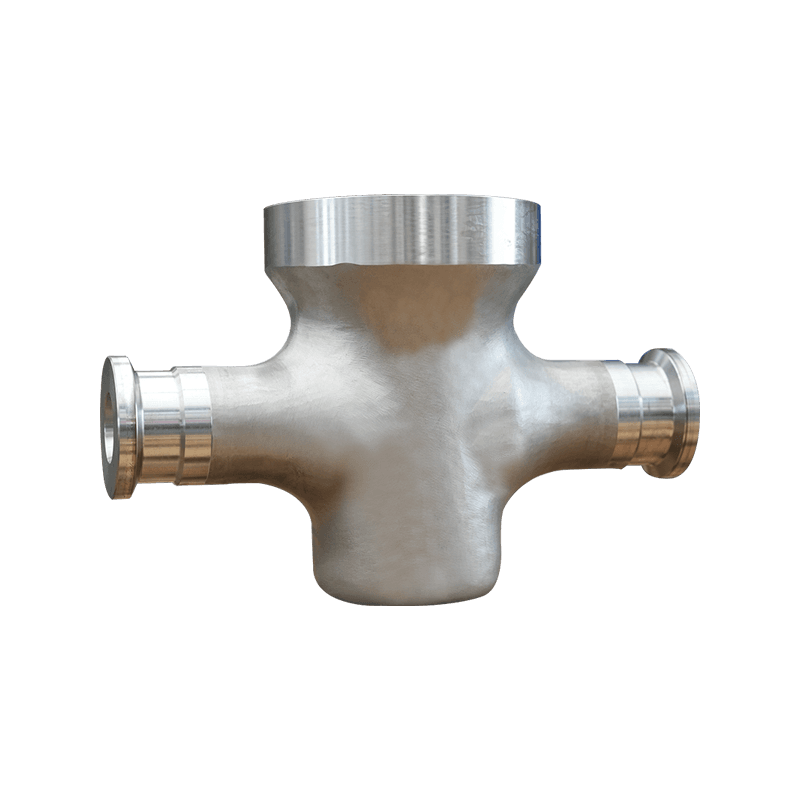

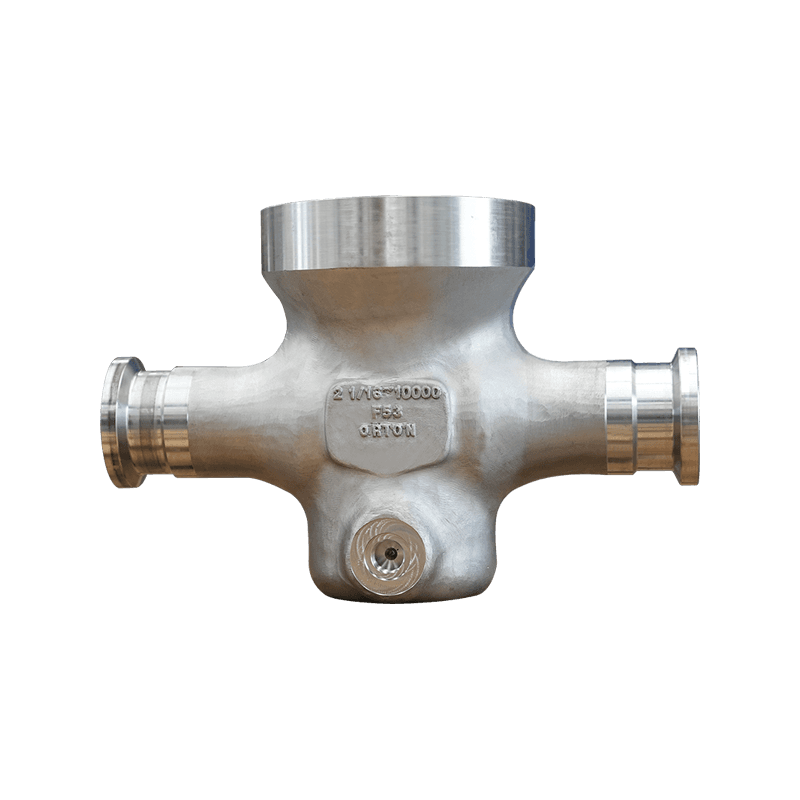

مزايا مقاومة الإجهاد والتعب من مكونات الصمام المزورة

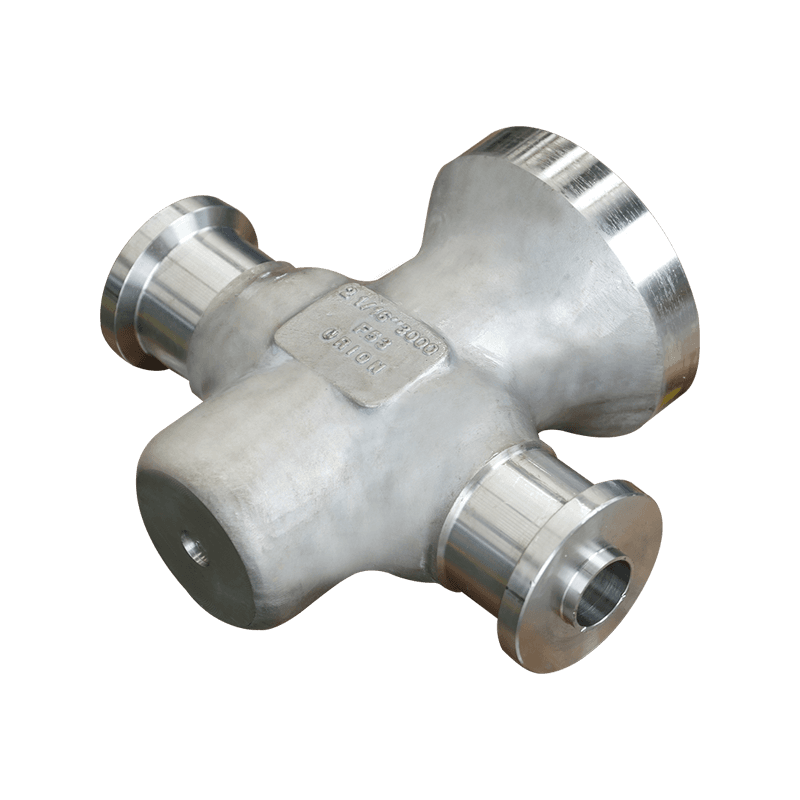

بيئات الضغط العالي: في العديد من البيئات الصناعية مثل مصافي النفط أو النباتات الكيميائية أو مرافق توليد الطاقة ، غالبًا ما يتم استخدام الصمامات للتحكم في تدفق السوائل أو الغازات تحت الضغط العالي. تظهر أجزاء الصمام المزورة مقاومة فائقة للتشوه والفشل في ظل هذه الظروف بسبب قوتها المعززة والسلامة الهيكلية. يضمن بنية الحبوب المدمجة الناتجة عن عملية التزوير أن تتمكن المادة من تحمل الضغط المكثف دون تجربة تشوه أو تمزق من البلاستيك المفرط.

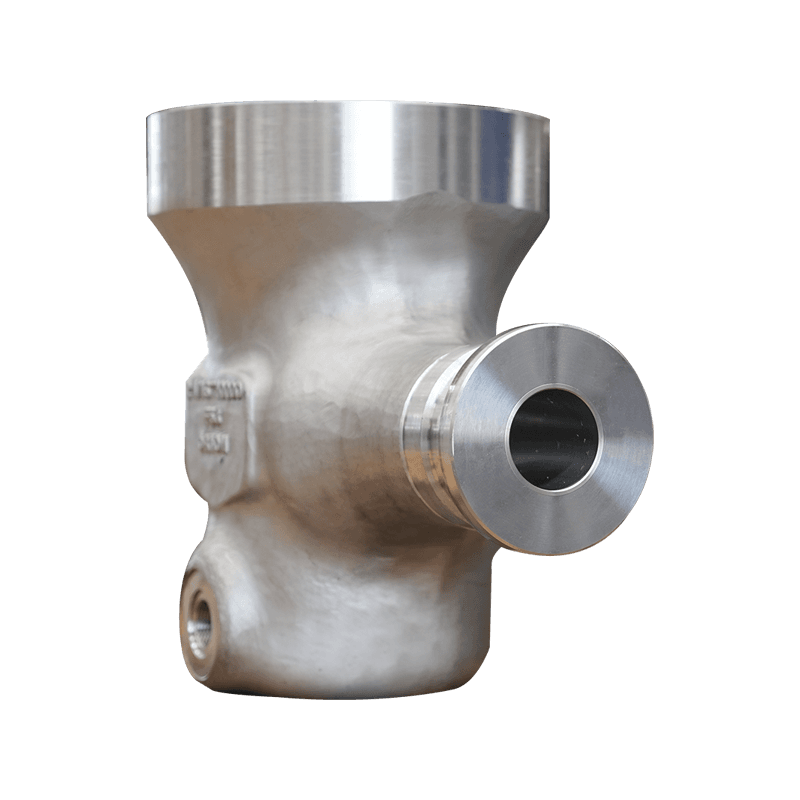

تطبيقات درجات الحرارة العالية: تتطلب الصمامات التي تعمل في بيئات ذات درجات حرارة مرتفعة مواد قادرة على الحفاظ على خصائصها الميكانيكية في هذه الأحرف القصوى. تظهر أجزاء صمام مزورة ، وخاصة تلك المصنوعة من السبائك المقاومة للحرارة مثل الفولاذ المقاوم للصدأ أو سبائك النيكل أو التيتانيوم ، قوة ممتازة في درجة الحرارة عالية ومقاومة زحف. وهذا يمكّنهم من تحمل التعرض لفترة طويلة لدرجات حرارة مرتفعة دون معاناة من تدهور أو فقدان الوظائف.

التحميل الدوري: تتعرض الصمامات في كثير من الأحيان لظروف التحميل الدورية ، حيث تعاني من ضغوط بالتناوب نتيجة لفتح وإغلاق العمليات أو التقلبات في ضغط السوائل.

أجزاء صمام مزورة تم تصميمها لتحمل دورات التحميل الدورية هذه دون تطوير شقوق أو كسور أو أشكال أخرى من فشل التعب. تُنسب مقاومة التعب الفائقة للمكونات المزورة إلى البنية المجهرية المكررة ، والتي تقلل من بدء وتكاثر تشققات التعب ، وبالتالي تمديد عمر خدمة مجموعة الصمام.

الموثوقية وطول العمر: تضمن قدرة أجزاء الصمام المزورة على مقاومة الإجهاد والإرهاق موثوقية وطول نظام الصمام ككل. عن طريق التقليل إلى الحد الأدنى من خطر الفشل المبكرة أو وقت التوقف بسبب القضايا المتعلقة بالتعب ،

مكونات صمام مزورة المساهمة في الكفاءة التشغيلية وسلامة العمليات الصناعية الحرجة. هذه الموثوقية ضرورية بشكل خاص في التطبيقات التي يمكن أن يؤدي فيها فشل الصمام إلى اضطرابات في الإنتاج باهظة الثمن أو المخاطر البيئية أو مخاطر السلامة على الموظفين.

ما هي عوامل المعالجة الحرارية التي يجب مراعاتها عند اختيار طريقة تزوير لتصنيع صمامات الكرة؟

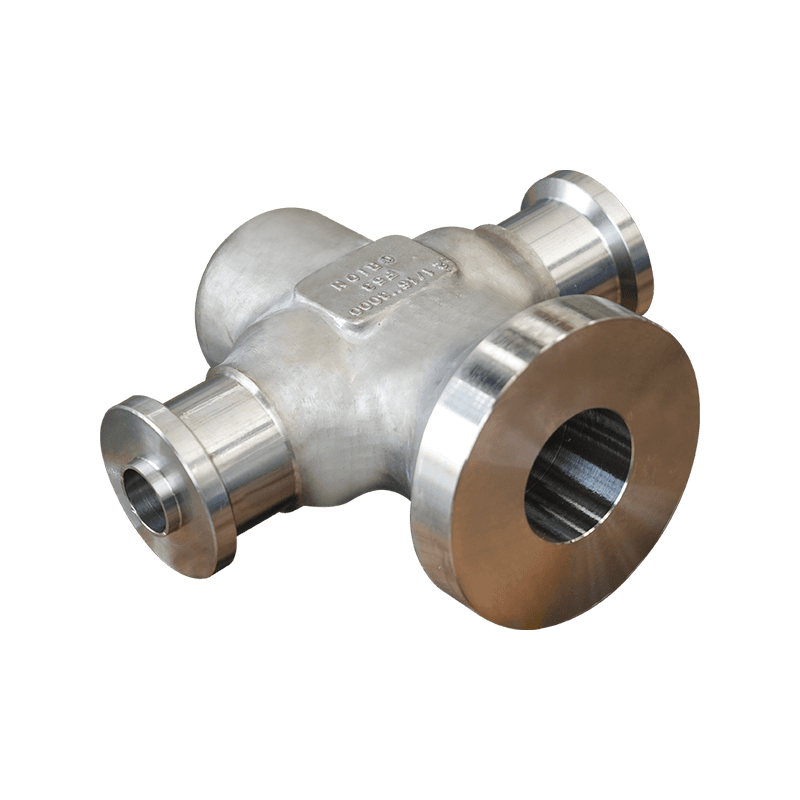

تحول المواد: تتطلب العديد من المواد المستخدمة في مكونات صمام الكرة ، مثل الدرجات المختلفة من الفولاذ المقاوم للصدأ أو الصلب الكربوني أو السبائك الغريبة مثل Inconel أو Monel ، معالجة الحرارة لتحقيق الخصائص الميكانيكية المطلوبة. عادةً ما تستخدم عمليات معالجة الحرارة مثل الصلب والتطبيع والتخفيف والتهدئة لتغيير البنية المجهرية للمادة ، وصقل حجم الحبوب ، وتعزيز القوة ، وتحسين الأداء الكلي.

التزوير التحكم في درجة الحرارة: تتضمن عملية التزوير إخضاع المواد لدرجات حرارة عالية لتسهيل تشوه البلاستيك وتشكيله. ومع ذلك ، يجب التحكم في نطاق درجة الحرارة المستخدم أثناء التزوير بعناية لمنع التغييرات غير المرغوب فيها في خصائص المواد أو بنية الحبوب. تملي متطلبات المعالجة الحرارية نطاق درجة حرارة التزوير الأمثل لمواد محددة ، مما يضمن أن المكونات المزورة تحتفظ بخصائصها الميكانيكية المطلوبة بعد تشكيلها.

معالجة الحرارة بعد فوزه: بعد عملية التزوير ، قد تتطلب بعض المواد خطوات إضافية للمعالجة الحرارية لتخفيف الضغوط المتبقية ، أو صقل البنية المجهرية ، أو ضبط الخواص الميكانيكية.

مكونات صمام الكرة المزورة قد تخضع لعمليات مثل تخفيف الإجهاد أو الحلول الصلب أو تصلب العمر لتحسين خصائص أدائها. يعتمد اختيار طريقة معالجة الحرارة والمعلمات على عوامل مثل تكوين المواد وهندسة المكون والخصائص المطلوبة.

الاستقرار الأبعاد: يمكن أن تؤثر المعالجة الحرارية أيضًا على ثبات الأبعاد لمكونات صمام الكرة المزورة. تساعد العلاجات الحرارية مثل تخفيف الإجهاد أو الصلب على تقليل التغيرات الأبعاد الناجمة عن الضغوط المتبقية التي تم إدخالها أثناء التزوير ، مما يضمن أن تحافظ المكونات على شكلها وأبعادها المقصود مع مرور الوقت. هذا مهم بشكل خاص للتطبيقات الدقيقة حيث تكون هناك حاجة إلى التحمل الأبعاد الضيقة.

توافق المعالجة السطحية: يجب أن تكون متطلبات المعالجة الحرارية متوافقة مع أي معالجة سطحية لاحقة أو عمليات طلاء مطبقة على مكونات صمام الكرة المزورة. قد تؤثر بعض طرق معالجة الحرارة على كيمياء السطح أو التركيب المعدني للمادة ، والتي يمكن أن تؤثر على التصاق أو مقاومة التآكل أو مظهر العلاجات السطحية المطبقة مثل الطلاء أو الطلاء أو التخميل.

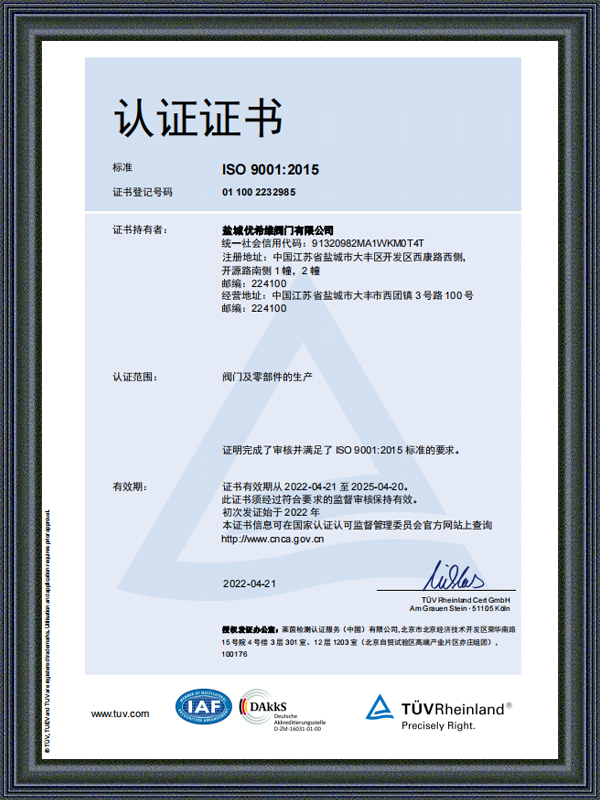

ضمان الجودة: يعد المعالجة الحرارية المناسبة ضرورية لضمان السلامة الميكانيكية والموثوقية وطول العمر

صمام الكرة تزوير . يتم تنفيذ مقاييس مراقبة الجودة ، بما في ذلك مراقبة درجة الحرارة ومدة الوقت ومعدل التبريد أثناء المعالجة الحرارية ، للتحقق من الامتثال لمتطلبات المعالجة الحرارية المحددة وضمان جودة المنتج المتسقة.