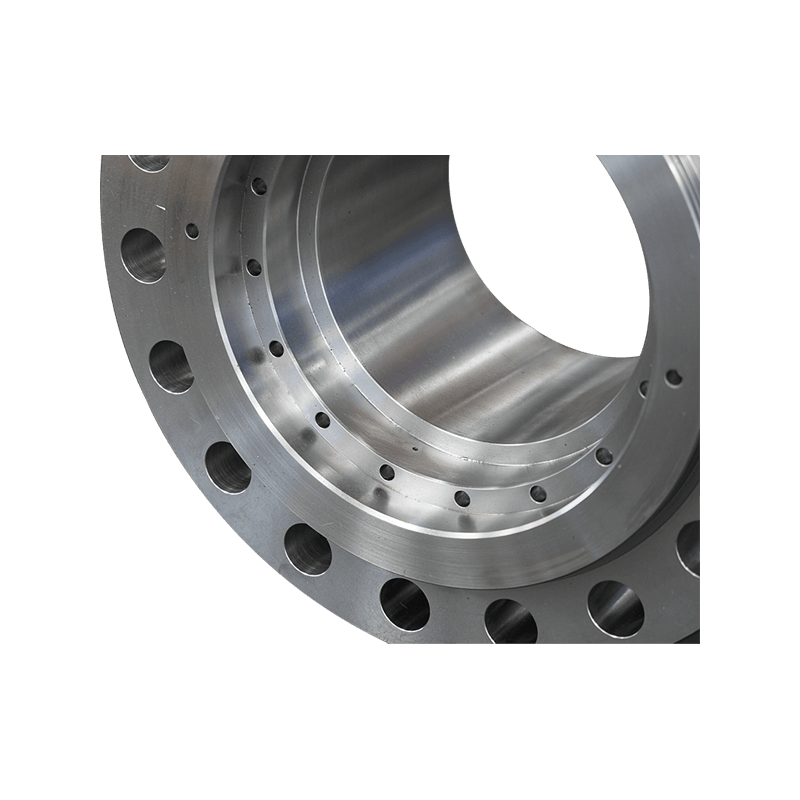

تصنيع أجزاء الصمام الآلي يتضمن مزيجًا متطورًا من تقنيات الآلات التقليدية والعمليات المتقدمة التي تسيطر عليها الكمبيوتر. الهدف من ذلك هو تحويل المواد الخام - مثل الفولاذ المقاوم للصدأ ، والفولاذ الكربوني ، والنحاس ، والسبائك المختلفة - إلى مكونات صمام دقيقة وعملية للغاية مثل الأجسام ، والأغطية ، والسيقان ، والأقراص ، والمقاعد.

اختيار المواد: أساس الجودة

قبل بدء أي تصنيع ، يجب تحديد المادة المناسبة بناءً على التطبيق المقصود للصمام ، وضغط التشغيل ، ودرجة الحرارة ، وتآكل السائل الذي ستتعامل معه. يؤثر هذا الاختيار بشكل كبير على عمليات وأدوات الآلات المستخدمة. على سبيل المثال ، تتطلب السبائك الغريبة المستخدمة في التطبيقات عالية الأداء أدوات متخصصة وسرعات آلات أبطأ مقارنة بالمواد الأكثر شيوعًا.

الآلات الخشنة: تشكيل الأساسيات

غالبًا ما تتضمن المراحل الأولية للآلات تصنيع خشن العمليات. تركز هذه المرحلة على إزالة كميات كبيرة من المواد بسرعة للحصول على المكون بالقرب من شكله النهائي. تشمل التقنيات الشائعة:

-

نشر: تستخدم لقطع المواد الخام في الفراغات التي يمكن التحكم فيها.

-

تحول (آلات المخرطة): بالنسبة للأجزاء الأسطوانية مثل السيقان وفراغات القرص ، تقوم المخرطة بتدوير قطعة العمل بينما تقوم أداة القطع بإزالة المواد.

-

الطحن: يعمل لإنتاج الأسطح المسطحة والفتحات والهندسة المعقدة على مكونات مثل أجسام الصمامات. غالبًا ما تستخدم آلات الطحن الكبيرة متعددة المحاور لهذا الغرض.

تترك هذه العمليات الخشنة كمية كبيرة من المواد لعمليات التشطيب اللاحقة ، مما يضمن إزالة أي عيوب سطحية أو ضغوط مواد من القطع الأولية لاحقًا.

الآلات الدقيقة: تحقيق التحمل الضيق

بمجرد إنشاء الشكل الأساسي ، الآلات الدقيقة يتولى منصب تحقيق الأبعاد الحرجة ، والتشطيبات السطحية ، والتحمل الضيق المطلوب لتشغيل الصمام. هذا هو المكان الذي يضيء فيه الفن الحقيقي لمكونات صمام التصنيع ، وغالبًا ما يستخدم أجهزة التحكم العددي للكمبيوتر (CNC) لدقة وتكرار لا مثيل لها.

-

تحول CNC: تتحكم مخارط CNC الحديثة بدقة في حركة أدوات القطع ، مما يسمح بإنتاج ميزات معقدة على السيقان والمقاعد والمكونات الدورية الأخرى بدقة استثنائية. ويشمل ذلك ميزات مثل قطع الخيوط ، والأخدود ، والتحكم الدقيق للقطر.

-

طحن CNC: بالنسبة لأجسام الصمامات والأغطية ، يمكن لآلات طحن CNC متعددة المحاور القيام بعمليات معقدة ، وإنشاء ثقوب دقيقة الترباس ، وممرات السوائل ، والأسطح المتصاعدة. القدرة على الجهاز على محاور متعددة في وقت واحد تقلل من وقت الإعداد ويحسن الدقة.

-

طحن: من أجل التحمل الضيق للغاية والتشطيبات السطحية الفائقة ، وخاصة على أسطح الختم الحرجة مثل مقاعد الصمام والأقراص ، فإن عمليات الطحن ضرورية. يستخدم الطحن عجلات كاشطة لإزالة كميات صغيرة من المواد ، مما يؤدي إلى أسطح ناعمة ودقيقة للغاية حاسمة لمنع التسريبات.

-

شحذ وينج: تستخدم هذه العمليات الفائقة لتحقيق التشطيبات السطحية الدقيقة والدقة الأبعاد على أسطح التزاوج الحرجة. غالبًا ما يتم استخدام شحذ الأسطح الأسطوانية الداخلية ، بينما يخلق Lapping أسطحًا خارجية مسطحة للغاية وسلسة ، مما يعزز سلامة الختم من الصمام.

خلال هذه العمليات الدقيقة ، يتم استخدام أدوات القطع المتخصصة للغاية ، التي يتم تصنيعها غالبًا من كربيد أو السيراميك أو المواد المقطوعة الماس ، للتعامل مع صلابة ومختلف مواد الصمامات.

مراقبة الجودة: ضمان الأداء

بعد الآلات ، كل جزء التجميع الصمام يخضع لشيكات صارمة لمراقبة الجودة. وهذا يشمل:

-

التفتيش الأبعاد: باستخدام ميكرومتر ، الفرجار ، تنسيق آلات القياس (CMMS) ، والمقارنات البصرية للتحقق من أن جميع الأبعاد تلبي المواصفات.

-

تحليل الانتهاء من السطح: تقييم خشونة الأسطح المعنية لضمان الختم والأداء الأمثل.

-

التحقق من المواد: تأكيد تكوين المواد من خلال التحليل الطيفي أو غيرها من الطرق.

-

اختبار غير التدمير (NDT): يتم استخدام تقنيات مثل فحص الجسيمات المغناطيسية ، واختبار اختراق السائل ، والاختبارات بالموجات فوق الصوتية للكشف عن العيوب الداخلية أو السطحية التي يمكن أن تهدد سلامة المكون.

تضمن عملية التفتيش الدقيقة هذه كل منها مكون الصمام الدقيق مناسب للغرض وسيسهم في التشغيل الموثوق به لتجميع الصمام النهائي.

مستقبل تصنيع مكون الصمام

تستمر الصناعة في التطور مع التقدم في تكنولوجيا الآلات. بدأت التصنيع الإضافي (الطباعة ثلاثية الأبعاد) في لعب دور ، خاصة بالنسبة للنماذج الأولية والهندسة الداخلية المعقدة التي يصعب الجهاز تقليديًا. أصبحت الأتمتة الآلية في عمليات معالجة المواد وعمليات الآلات أكثر انتشارًا ، مما يعزز الكفاءة والاتساق في إنتاج عناصر الصمام ملفقة .

تعتبر تصنيع أجزاء الصمامات شهادة على الهندسة الدقيقة ، حيث يساهم كل قطع وكل سطح سطحي في أداء وسلامة البنية التحتية الصناعية الحرجة.