تفوق الحدادة في صناعة الصمامات

مكونات الصمام مزورة يتم إنشاؤها من خلال عملية ميكانيكية حيث يتم تشكيل المعدن باستخدام قوى الضغط الموضعية. على عكس الصب، الذي يتضمن صب المعدن المنصهر في القالب، فإن الحدادة تعمل على تحسين البنية الحبيبية للمعدن، ومواءمتها مع شكل الجزء. وينتج عن ذلك مكون ذو قوة تأثير أعلى بكثير، ليونة أفضل، ومقاومة فائقة للتعب. في تطبيقات التحكم في التدفق الحرجة، مثل خطوط البخار عالية الضغط أو المعالجة الكيميائية، تعد السلامة الهيكلية التي توفرها عملية الحدادة ضرورية لمنع الأعطال الكارثية وضمان السلامة التشغيلية على المدى الطويل.

المكونات الحرجة المنتجة عن طريق تزوير

تتكون مجموعة الصمام من عدة أجزاء عالية الضغط تستفيد من عملية الحدادة. يجب أن يتحمل كل مكون أحمالًا ميكانيكية محددة وعوامل بيئية.

أجسام الصمامات والأغطية

الجسم هو حدود الضغط الأساسية للصمام. تُفضل الأجسام المطروقة لفئات الضغط العالي (مثل ANSI 1500 و2500) لأنها خالية من المسامية وعيوب الانكماش التي توجد غالبًا في معادلات المصبوب. ويتطلب غطاء المحرك، الذي يتصل بالجسم لإيواء الأجزاء الداخلية، أيضًا كثافة الفولاذ المطروق للحفاظ على مانع التسرب أثناء التدوير الحراري.

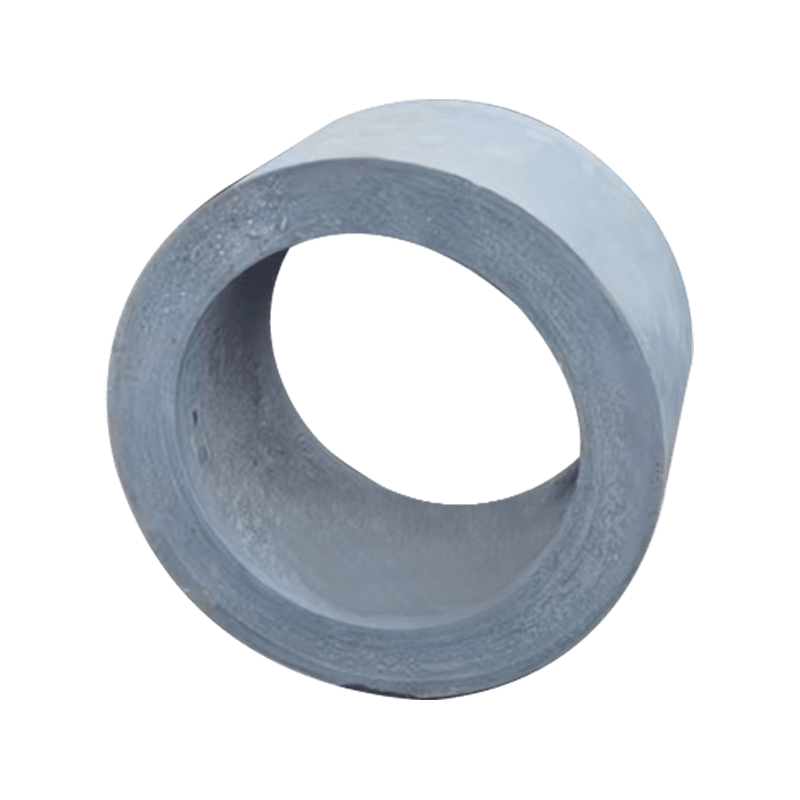

السيقان والمرتكزات

ينقل ساق الصمام الحركة من المشغل إلى القرص أو الكرة. نظرًا لأن السيقان تخضع لضغط الالتواء والشد العالي، يتم استخدام الفولاذ المقاوم للصدأ أو السبائك الغريبة لمنع القص. وبالمثل، فإن مرتكزات الدوران في الصمامات الكروية تدعم الكرة ويجب أن تتحمل قوى تحميل جانبية هائلة دون أن تتشوه.

اختيار المواد لأجزاء الصمامات المطروقة

يعتمد اختيار المواد للمكونات المزورة بشكل كبير على الوسائط التي يتم نقلها ودرجة حرارة التشغيل. يضمن اختيار السبيكة المناسبة بقاء الصمام مقاومًا للتآكل ويحافظ على خواصه الميكانيكية بمرور الوقت.

| فئة المواد | الدرجات المشتركة | التطبيق الأساسي |

| الكربون الصلب | A105، A350 LF2 | الخدمات العامة للنفط والغاز |

| الفولاذ المقاوم للصدأ | F316L، F304L | البيئات الكيميائية المسببة للتآكل |

| سبائك الصلب | إف11، إف22، إف91 | محطات توليد الطاقة ذات درجات الحرارة العالية |

| دوبلكس / سوبر دوبلكس | F51، F53، F55 | التطبيقات البحرية ومياه البحر |

المزايا الرئيسية لاستخدام المكونات المزورة

عند مقارنتها بطرق التصنيع الأخرى، فإن التشكيل يقدم مجموعة من المزايا الفريدة التي تترجم بشكل مباشر إلى تكاليف صيانة أقل وعمر خدمة أطول لأنظمة الصمامات الصناعية:

- السلامة الهيكلية: يضمن التخلص من الفراغات الداخلية وجيوب الغاز قدرة المكون على التعامل مع ارتفاعات الضغط المفاجئة دون حدوث تشققات.

- تقليل نفايات المواد: يمكن للطرق الدقيقة أن تنتج أشكالًا "شبه شبكية"، مما يقلل من كمية المعالجة المطلوبة ويقلل من تكلفة المواد الخام باهظة الثمن.

- استجابة معززة للمعالجة الحرارية: تستجيب المعادن المطروقة بشكل أكثر توقعًا للمعالجة الحرارية، مما يسمح بالتحكم الدقيق في الصلابة وقوة الشد عبر الجزء بأكمله.

- الموثوقية في درجات الحرارة القصوى: تحافظ المكونات المطروقة على صلابتها في الخدمات المبردة ومقاومتها للزحف في تطبيقات درجات الحرارة العالية جدًا.

معايير التصنيع وضمان الجودة

لضمان سلامة مكونات الصمامات المطروقة، يجب على الشركات المصنعة الالتزام بالمعايير الدولية الصارمة. تحدد هذه اللوائح التركيب الكيميائي والخواص الميكانيكية وبروتوكولات الاختبار لكل دفعة يتم إنتاجها. تشمل المعايير الشائعة ASTM A105 للمطروقات من الفولاذ الكربوني وASME B16.34 لتقديرات درجة حرارة الضغط. تتضمن مراقبة الجودة عادةً اختبارات غير مدمرة (NDT) مثل اختبار الموجات فوق الصوتية (UT) للتحقق من العيوب الداخلية وفحص الجسيمات المغناطيسية (MPI) للكشف عن الشقوق السطحية. ومن خلال اتباع هذه الخطوات الصارمة، يمكن للموردين ضمان أن كل مكون مزور يلبي المتطلبات عالية المخاطر للصناعات الثقيلة الحديثة.